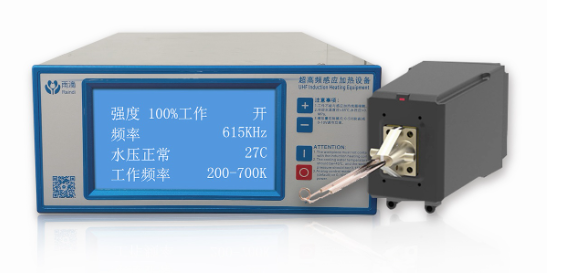

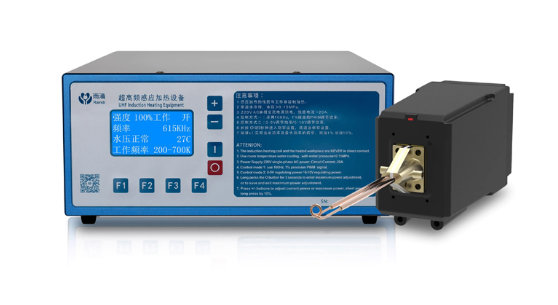

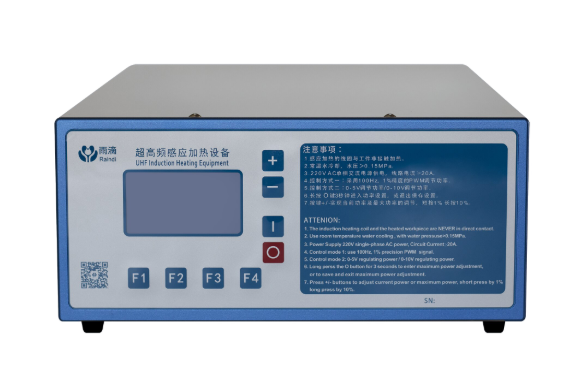

在半导体封装、精密焊接等连续生产场景中,超高频感应加热设备往往需要持续运行数小时乃至数日。频率漂移或功率波动会直接导致加热效果不稳定,影响工艺的一致性与产品合格率。保障其长时间稳定输出,是一项涉及电源技术、热管理、智能控制与系统设计的综合工程。

阅读全文 >

在齿轮齿面、轴类颈项、刀具刃口等零部件的强化处理中,表面精密淬火与局部硬化是提升耐磨性、疲劳强度同时保持心部韧性的核心工艺。传统整体淬火或火焰加热等方式,难以兼顾“足够深的表面硬度”与“极小的热影响区及变形”。超高频感应加热设备(频率通常在MHz级别)因其独特的物理特性,已成为实现这一精细平衡的决定性技术手段。

阅读全文 >

在精密医疗器械、微型电子元件、半导体引线等高端制造领域,对微小(毫米级)及超薄(壁厚小于0.1mm)金属工件的局部加热需求日益增长。此类工件因其热容量极小、散热极快,传统加热方式极易导致受热不均、局部过烧或热量不足。超高频感应加热设备(工作频率通常在1MHz以上)凭借其独特的技术原理,为攻克这一均匀性挑战提供了精密且可控的解决...

阅读全文 >

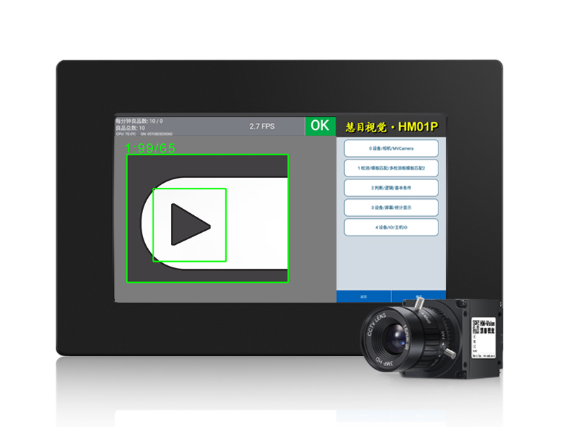

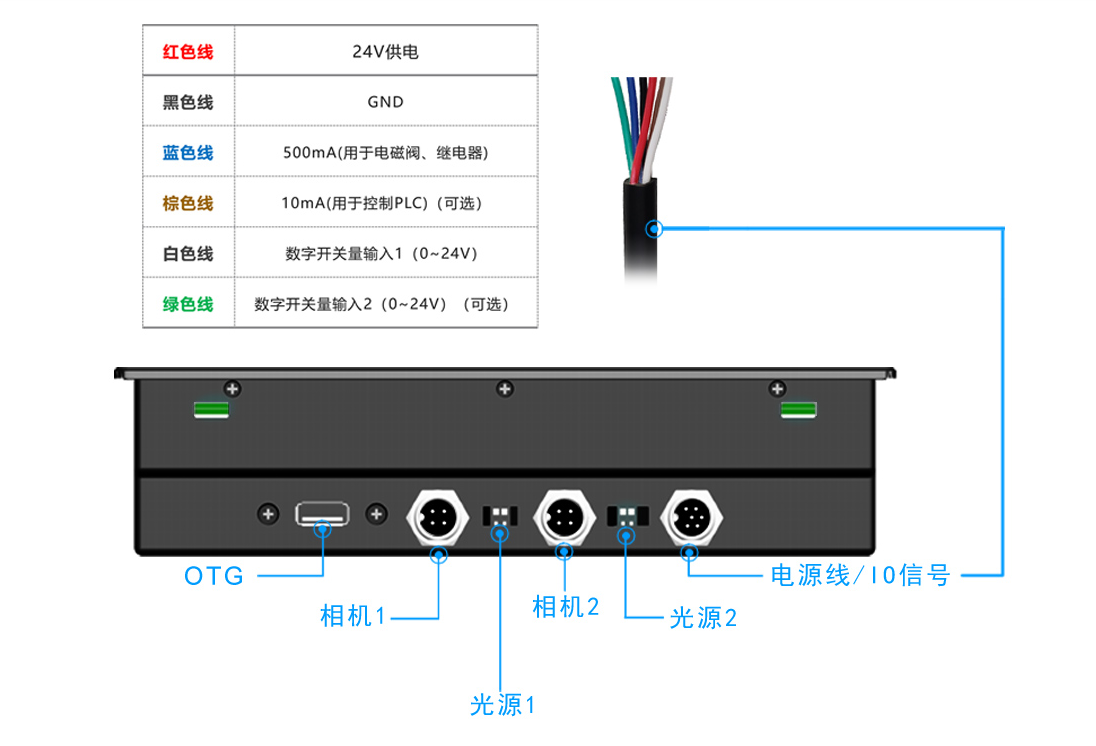

在光伏接线盒的大规模生产中,依赖传统人工方式对产品进行最终测试,已成为制约产能提升与质量保障的关键瓶颈。测试人员需手动操作多种仪器、记录数据、翻转产品以完成各项检查,不仅劳动强度高、节拍慢,更难以避免因疲劳与主观判断差异导致的质量波动。引入集成化的光伏接线盒检测设备,通过构建自动化全检产线,系统性地解决了效率与一致性的...

阅读全文 >

光伏接线盒是光伏组件中连接电池串、旁路二极管与外部电缆的关键部件,其电气安全与长期密封性能直接关系到整个光伏系统的运行安全、发电效率及使用寿命。电气接触不良可能引发放电起火,而密封失效则会导致湿气侵入、内部腐蚀与绝缘下降。专业的光伏接线盒检测设备,正是通过一系列系统化、高精度的在线测试,在最终出厂环节构筑起一道严密的“...

阅读全文 >

在企业决策引入自动化视觉检测系统时,一个核心考量是:这笔投资是否划算?如何准确评估其投入产出比(ROI),并实现价值的快速兑现?这需要超越设备本身的采购价格,从一个更全面的视角审视其带来的显性成本节约与隐性价值创造。

阅读全文 >

在食品、药品、精密电子及医疗器械等行业,任何微小的异物混入——无论是金属屑、玻璃渣、塑料片,还是毛发、昆虫碎片等有机杂质——都可能引发严重的产品安全事故,导致品牌声誉受损、高昂的召回成本乃至法律风险。传统的人工抽检与普通筛网过滤对此类问题防不胜防。CCD视觉检测设备凭借其卓越的图像分辨与智能识别能力,已成为防范微小异物混...

阅读全文 >

在制造业追求产能最大化的背景下,高速自动化生产线已成为主流。然而,传统的离线抽检、人工目视或低速检测方式,往往成为制约整体效率的“卡脖子”环节,形成“生产飞快、检测缓慢”的典型效率困局。CCD视觉检测设备通过技术创新与系统重构,从根本上破解了这一难题,实现了检测节拍与生产速度的精准匹配与无缝同步。

阅读全文 >

在产品外观质量控制中,复杂瑕疵(如细微划痕、不规则污渍、颜色不均、纹理缺陷等)因其形态多变、位置随机、对比度低,一直是人工检测及传统自动化方案的难点。CCD视觉检测设备通过高分辨成像系统与智能分析算法的深度融合,为这类挑战提供了系统性的解决方案。

阅读全文 >

在汽车零部件、管材等大规模连续制造场景中,高频焊机往往需要承受每天十几甚至二十几个小时不间断运行的考验。设备一旦因过热导致性能衰减或保护性停机,将直接中断整条产线,造成巨大损失。因此,确保设备在长时间连续作业下的热稳定与运行稳定,是一项涉及设计、控制与管理的系统性工程。

阅读全文 >

在高频焊接的实际应用中,金属材质的多样性是工艺面临的首要挑战。碳钢、不锈钢、铜、铝及其合金等材料,在电阻率、热导率、磁导率以及熔点等物理特性上差异显著。若采用同一套参数,轻则影响焊缝质量,重则导致焊接失败。因此,掌握针对不同材质的核心参数调整逻辑,是实现高效、优质焊接的关键。

阅读全文 >

面对日益激烈的市场竞争与可持续发展的要求,许多仍在使用传统焊接工艺(如普通电弧焊、气焊、老式工频电阻焊)的生产线正面临效率瓶颈与成本压力。以高频焊机为核心进行产线升级,并非简单的设备替换,而是一场贯穿技术原理、生产模式与能效管理的综合性工艺革新。这条升级路径,为企业从传统制造迈向高效、节能、智能生产提供了清晰的路线图。

阅读全文 >

在规模化、连续性的制造场景中,如汽车排气管、家具管件、散热器等产品的生产线上,焊缝质量的一致性直接决定了产品的整体可靠性、生产良品率与品牌声誉。高频焊机作为核心设备,其输出的稳定性是保障一致性的物理基础。要实现从“稳定输出”到“一致质量”的可靠传递,则需要一套贯穿于设备、工艺与管理的系统化保障方案。

阅读全文 >

在制冷、家具、医疗器械等行业的管材加工中,薄壁金属管(尤其是壁厚小于1mm的不锈钢、铜、铝管)的焊接是一大技术挑战。传统焊接方法热输入大、控制粗放,极易导致管壁局部过热、熔塌甚至烧穿,造成产品报废、良率低下。高频焊机凭借其独特的工作原理和精密的控制系统,为这一行业顽疾提供了精准、可控、高效的解决方案。

阅读全文 >

在工具成本构成中,高端锯片的支出常占据显著比重。无论是昂贵的硬质合金锯片磨损后的整体报废,还是新锯片生产中因工艺不稳定导致的材料浪费,都在不断推高企业的运营成本。而专业合金锯齿焊接机的应用,为同时实现锯片高效修复与新制过程节材降耗提供了关键的技术路径,从而达成显著的成本优化。

阅读全文 >

在锯片制造与批量修复的规模化生产中,生产效率是企业核心竞争力的直接体现。传统单齿逐一焊接或半自动操作模式,依赖人工频繁上下料、定位与操作,生产节拍慢、劳动强度大,严重制约了产能的释放。合金锯齿焊接机的出现,通过高度自动化与流程化的集成设计,革新了锯齿焊接的生产模式,为实现高效连续焊接提供了可靠的设备基础。

阅读全文 >

在木工、金属切割等行业的工具制造与修复中,合金锯齿与基体间的焊接强度直接决定锯片的使用寿命与作业安全。焊接不牢、锯齿易脱落不仅导致工具提前失效,影响加工精度与效率,更可能在高速旋转中引发安全事故。专业的合金锯齿焊接机,正是通过系统性技术创新,攻克这一长期存在的工艺痛点。

阅读全文 >

在新能源汽车、储能等产业规模化扩张的浪潮下,传统的离线、抽检模式已无法满足对产能、质量与成本控制的极致要求。产线质检环节常因效率低下、数据孤岛、人力依赖性强而成为瓶颈。以“在线化、自动化、数据化”为核心的新能源检测设备,正深度融入智能制造体系,为自动化产线提供一套系统性的高效质检解决方案。

阅读全文 >

在新能源产业快速发展的背景下,锂电池作为核心储能部件,其安全性直接关系到终端产品的可靠性与用户的生命财产安全。从电芯制造到模组集成,每一个环节的潜在缺陷都可能引发热失控等严重后果。专业的新能源检测设备通过一系列科学、严谨的测试与监控,构建起多维度的安全防线。

阅读全文 >

在现代化连续生产线上,热源稳定性直接决定了最终产品的质量一致性。无论是金属锻造的始锻温度、钎焊的工艺温度,还是材料热处理的相变温度,微小的温度波动都可能导致产品力学性能不均、金相组织差异或连接强度下降等系统性质量问题。感应加热技术以其独特的能量控制方式,为连续性、规模化生产提供了高稳定、快响应、可追溯的热源解决方案,从...

阅读全文 >