合金锯齿焊接机:实现高效连续焊接,大幅提升锯片生产效率

在锯片制造与批量修复的规模化生产中,生产效率是企业核心竞争力的直接体现。传统单齿逐一焊接或半自动操作模式,依赖人工频繁上下料、定位与操作,生产节拍慢、劳动强度大,严重制约了产能的释放。合金锯齿焊接机的出现,通过高度自动化与流程化的集成设计,革新了锯齿焊接的生产模式,为实现高效连续焊接提供了可靠的设备基础。

自动化流程与连续作业是提升效率的基石

专业的高效焊接机通常设计为多工位联动或回转式连续工作站。设备集成自动送齿机构、精密定位夹具、焊接工位和冷却/下料工位。操作人员只需批量上料,设备即可自动完成“取齿-定位-焊接-流转”的完整循环。以圆锯片焊接为例,焊接头可沿预设程序自动移动至每个齿座位置,配合旋转的工装,实现不同尺寸锯片的连续、不间断焊接。这种全自动流程将人工干预降至最低,使有效焊接时间占比最大化,单位时间内的产出得以成倍增加。

焊接速度与循环时间的优化是效率突破的关键

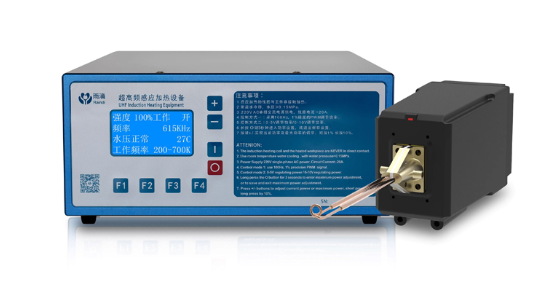

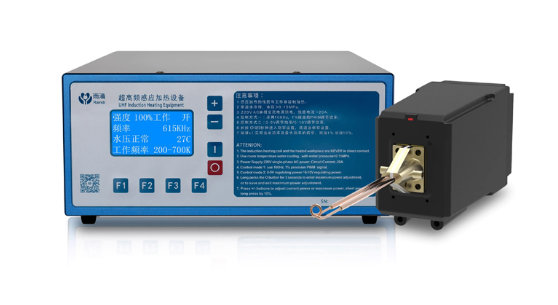

设备采用快速响应的高频感应或精密电阻焊接电源,其加热速度可达秒级。同时,优化的机械结构与运动控制算法确保了工位间流转与定位的快速精准。一个完整的焊接循环(从定位到完成)可被压缩在数秒内完成,远快于传统方式。结合多工位并行处理设计(如前一个工位在焊接时,后一个工位已完成上料定位),进一步缩短了节拍时间,实现了近似流水线的生产速度。

稳定可靠的工艺保障是持续高效的前提

高效率不能以牺牲质量为代价。焊接机通过精确的工艺参数控制(电流/功率、时间、压力)和实时监控系统,确保在高速连续作业下,每一个锯齿的焊接温度、熔深和牢固度都保持高度一致。这种稳定性避免了因焊接缺陷导致的返工或停机,保障了生产线的顺畅运行,使得效率提升具备实际意义和可持续性。

集成智能系统实现生产管理优化

先进的焊接机可接入生产管理系统(MES),实时上传产量、设备状态、工艺参数等数据。管理者可以清晰监控生产进度,分析瓶颈工位,并对焊接质量进行追溯。这为科学排产、预防性维护以及持续的效率挖潜提供了数据支持,将设备效率融入整体生产管理优化中。

合金锯齿焊接机带来的不仅是焊接速度的量变,更是生产组织方式的质变。它通过流程自动化、作业连续化、控制精准化与数据可视化,构建了一套高效、稳定、可管理的锯片焊接生产单元,帮助企业大幅缩短交付周期,降低单件生产成本,从而在激烈的市场竞争中建立起显著的效率优势。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号