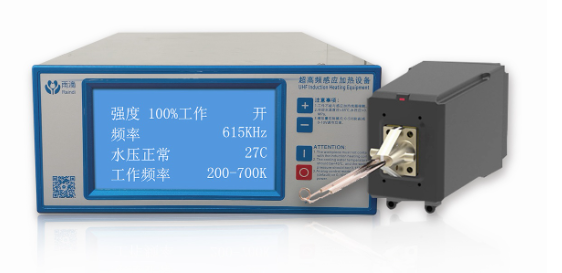

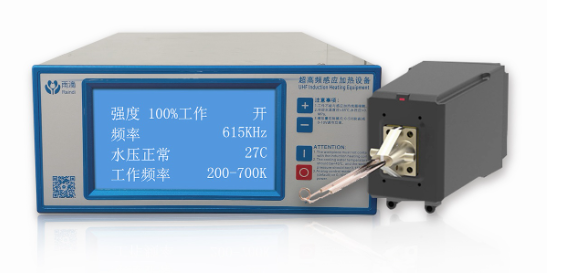

如何借助合金锯齿焊接机,实现锯片修复与新制锯齿的成本优化?

在工具成本构成中,高端锯片的支出常占据显著比重。无论是昂贵的硬质合金锯片磨损后的整体报废,还是新锯片生产中因工艺不稳定导致的材料浪费,都在不断推高企业的运营成本。而专业合金锯齿焊接机的应用,为同时实现锯片高效修复与新制过程节材降耗提供了关键的技术路径,从而达成显著的成本优化。

在锯片修复场景中,成本优化的核心在于“变废为宝”,最大化工具残值

对于价格不菲的硬质合金圆锯片、带锯条等,其失效往往仅是锯齿部分磨损或崩缺,基体依然完好。传统做法是整片报废更换。焊接机通过精准的旧齿剔除与新齿焊接工艺,能够实现单片锯齿的局部更换。此过程不仅节约了全新锯片约60%-80%的采购成本,更因保留了原装、经过应力释放的优质基体,修复后的锯片在刚性和稳定性上往往优于全新低端替代品。设备的高精度定位与焊接确保了修复质量的一致性,使修复锯片能达到接近新品的性能,将单次切削成本降至最低。

在新制锯齿的生产环节,成本优化则聚焦于材料利用率的提升与生产浪费的减少

高端锯齿制造通常使用硬质合金等贵重金属材料。焊接机通过以下方式实现节材:

1、精准焊接减少过量焊料:自动化的送料系统能精确控制钎料用量,避免了手工涂抹的不均匀与过量,在保证强度的同时,单齿焊料成本可降低约15%。

2、提升焊接一次合格率:稳定的工艺参数与自动化操作,将因焊接不牢、位置偏移导致的废品率降至极低水平,直接减少了昂贵的硬质合金齿和基体的报废损失。

3、降低对高级技工的依赖:自动化焊接降低了作业难度,普通操作员经短期培训即可上岗,显著节约了高技能焊工的人力成本,且生产效率稳定,单位时间产出更高。

综合投资回报分析显示,引入专业焊接机带来的成本优化是多维的。它将“一次性消耗”的锯片变为“可循环资产”,延长了产品全生命周期。同时,通过提升新制过程的良品率与材料利用率,降低了单件产品的直接材料与重工成本。对于一家中型加工企业而言,其投资回收期往往可在一年内通过节约的锯片采购费与降低的废品损失来实现。

合金锯齿焊接机不仅是一种生产工具,更是一套 “降本增效”的系统性财务工具。它通过赋能高质量修复与高精度制造,从延长资产寿命和优化制造成本两个维度,为企业带来了直接而持续的经济效益,是工具管理与生产部门实现精细化成本控制的优选方案。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号