正反视觉检测设备如何实现双面同步检测?核心技术原理解析

在现代工业自动化生产中,仅检测产品单一平面已无法满足高质量控制需求。正反视觉检测设备通过对产品上下表面进行同步检测,实现了质量管控的全面覆盖。那么,这种高效的双面同步检测是如何实现的?其背后的核心技术原理值得深入探讨。

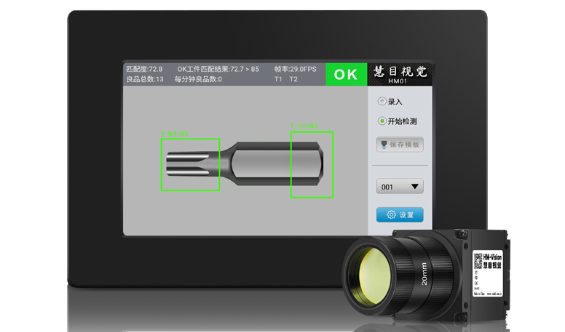

精准协同的硬件架构

实现双面同步检测的基础是精心设计的硬件系统。设备通常在传输轨道的上方和下方各配置一套高性能工业相机,配合专用光源系统。这些相机并非简单地交替工作,而是通过精确的同步触发机制,在同一瞬间捕捉产品正反两面的图像。这种同步性至关重要,它确保了即使产品在快速移动中,正反图像也是在同一位置状态采集的,为后续的精确比对分析奠定了坚实基础。

智能化的图像处理技术

采集到的双面图像数据将进入核心处理阶段。先进的图像算法首先会对正反两面的图像进行精准配准和定位,即使存在微小的位置偏差,系统也能自动校正。随后,系统将根据预设的检测标准,同步对双面图像进行缺陷识别、尺寸测量、字符读取等分析工作。值得一提的是,现代正反视觉检测设备还具备关联分析能力,能够判断正反两面的缺陷是否存在关联性,这对于追溯质量问题根源具有重要价值。

高效稳定的传输与控制系统

为了保证双面检测的同步精度,设备采用了精密的传送与定位系统。当产品进入检测区域时,传感器会精确感知其位置,并同步触发上下相机的图像采集。整个过程中,产品的输送速度、相机拍摄频率与数据处理节奏需要保持高度协调,任何环节的延迟都会影响检测结果的准确性。这要求设备具备强大的实时控制能力和高效的数据传输带宽。

突破性的效率提升

与传统单面检测设备需要两次操作不同,正反视觉检测设备的核心优势在于将两次检测合并为一次完成。这种工作模式使检测效率提升了一倍以上,同时避免了产品在检测工位间的搬运和重复定位可能造成的二次损伤。对于需要全检的生产线而言,这种效率提升意味着产能的显著增长和人力成本的大幅降低。

正反视觉检测设备通过硬件协同、智能算法和精密控制的深度融合,成功解决了双面同步检测的技术难题。这种技术不仅提升了检测效率,更重要的是实现了产品质量的全面把控,为现代制造业的智能化升级提供了可靠的技术支持。随着工业自动化程度的不断提高,正反视觉检测技术将在更多领域展现其价值,成为高质量制造体系中不可或缺的关键环节。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号