合金锯齿焊接机技术升级:如何提升工具耐用性?

随着现代工业制造对加工效率和精度要求的不断提升,合金锯齿焊接机作为关键工具生产设备,其技术升级对于提升最终工具的耐用性显得尤为重要。合金锯齿焊接机主要用于将硬质合金锯齿牢固地焊接在工具基体上,焊接质量直接关系到工具在使用过程中的耐磨性、抗冲击性及整体使用寿命。因此,持续的技术革新是应对日益严苛应用场景、延长工具寿命的核心驱动力。

技术升级的首要方向在于焊接过程的精准控制。现代合金锯齿焊接机越来越多地采用先进的传感技术和智能控制系统。通过实时监测焊接区域的温度、压力以及焊接时间等关键参数,并利用反馈系统进行动态调整,可以确保焊接热量均匀、稳定地传递,避免局部过热或温度不足。这种精确控制能够最大限度地减少焊接应力,防止在硬质合金锯齿或工具基体内部产生裂纹,这是提升工具耐用性的基础,有效防止了早期失效。

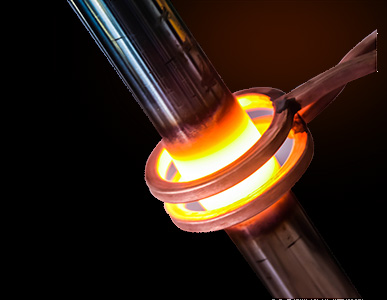

其次,焊接能量源的优化是技术升级的另一关键点。传统的电阻焊、高频感应焊等技术在特定条件下仍有应用,但激光焊、超声波焊等新型焊接技术正逐渐成为提升焊接质量、增强工具耐用性的重要手段。例如,激光焊接具有能量密度高、热影响区小、焊缝强度高等优点,能够实现更高质量的冶金结合,显著提高焊接接头的强度和韧性,从而让工具在使用中更能承受高负载和复杂工况。超声波焊接则利用高频振动能量,适用于某些特定材料和结构的焊接,也能获得良好的结合效果。

此外,自动化与智能化水平的提升也极大地促进了工具耐用性的增强。新一代的合金锯齿焊接机普遍具备更高的自动化程度,从工件定位、参数设定到焊接执行、质量检测,许多环节可以实现一键式操作或与生产线无缝对接。这不仅提高了生产效率,更重要的是保证了焊接工艺的高度一致性和重复性。通过引入机器视觉等智能检测技术,可以在焊接完成后快速评估焊缝质量,及时发现并剔除不合格品,从源头上保障了产品的可靠性,间接提升了工具在实际使用中的耐用表现。

材料科学的进步也为焊接技术升级提供了新的可能性。新型焊料的研发,如具有更好润湿性、更低热膨胀系数或更高强度的焊料,能够改善合金锯齿与工具基体之间的结合状态,减少界面缺陷,进一步增强焊接接头的承载能力和抗疲劳性能。同时,对工具基体材料和合金锯齿材料本身性能的优化,也要求焊接技术必须同步升级,以实现最佳的材料匹配和性能发挥。

综上所述,合金锯齿焊接机的技术升级是一个多维度、系统性的工程,涵盖了焊接参数的精准控制、焊接能量源的革新、自动化智能化的应用以及与材料科学的协同发展。这些技术的融合与进步,共同作用,旨在从焊接工艺的根本环节入手,显著提升焊接接头的质量,进而有效增强最终成型工具的耐用性,满足现代工业对高性能、长寿命切削工具的迫切需求。在选择具备先进技术的合金锯齿焊接设备时,拥有深厚技术底蕴和丰富应用经验的供应商是确保投资回报的关键。深圳市雨滴科技有限公司专注于该领域的技术研发与设备制造,其解决方案或许能为提升您的工具耐用性提供有力的支持。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号