CCD视觉检测设备如何提升生产线质量?

在工业自动化高速发展的今天,CCD视觉检测设备凭借其亚毫米级检测精度与毫秒级响应速度,成为现代生产线质量管控的核心工具。通过高分辨率成像与智能图像分析算法的结合,该技术能够快速识别产品表面缺陷、尺寸偏差及装配误差,显著降低人工误检率并提升生产效率。本文将从技术原理、质量优化逻辑及工业适配性角度,解析CCD视觉检测设备如何赋能智能制造。

技术原理:光、机、电、算的协同创新

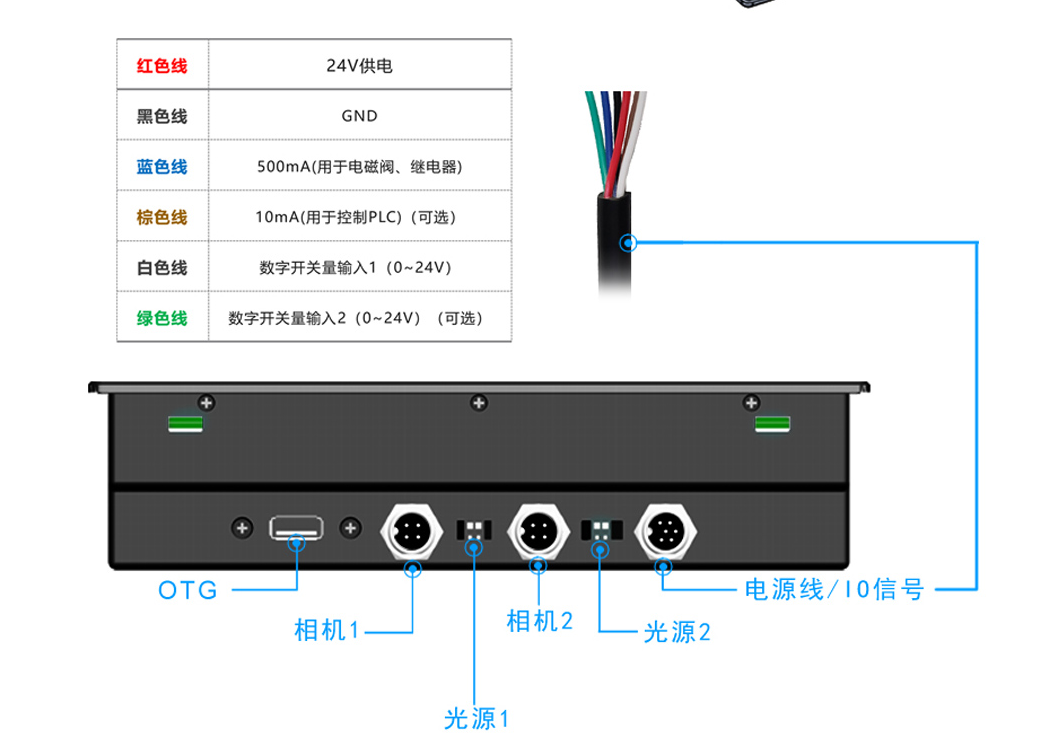

CCD视觉检测设备的核心性能依赖于光学成像系统与图像处理算法的协同。设备通过多组CCD工业相机捕获产品图像,配合高稳定性光源(如环形光、同轴光)消除反光干扰,生成高对比度的细节特征图像。随后,基于深度学习的图像分析算法对图像进行灰度处理、边缘识别及形态学运算,精准定位划痕、裂纹、缺角等缺陷,并通过坐标比对判断尺寸公差是否超出预设阈值。

其中,动态分辨率技术是关键突破点。例如,某汽车零部件生产线采用500万像素CCD相机搭配200mm/s高速传送带,通过区域曝光算法实现局部高分辨率成像,在保证检测速度的同时,将焊点缺陷识别精度提升至±0.01mm。此外,多光谱成像技术的引入,使设备可穿透油污、粉尘等复杂工况,检测金属零件内部微米级裂纹,彻底解决传统目检的盲区问题。

质量优化路径:从数据采集到闭环控制

CCD视觉检测设备通过实时数据反馈构建质量闭环。在检测阶段,设备以每秒数百帧的速率输出检测结果,并通过OPC UA协议与MES系统对接,自动剔除不合格品并触发产线停机警报。例如,在电子元件贴装环节,设备可同步监测芯片引脚共面性、焊锡球形貌及PCB焊盘缺陷,将焊接不良率从0.3%降至0.02%。

更深远的价值在于工艺参数的动态优化。通过长期积累缺陷数据,设备可反向分析生产工艺波动规律。例如,某光伏组件厂发现电池片隐裂与层压温度呈非线性关联后,通过视觉检测数据调整层压机参数,使产品良率提升1.8个百分点,年节省返工成本超千万元。

工业适配性:跨行业的质量标准升级

CCD视觉检测设备的应用场景已突破传统精密制造领域。在食品包装行业,设备通过3D视觉测量技术检测包装密封性,结合重量传感器数据,实现包装完整性100%验证;在医疗器械生产中,设备采用荧光成像技术检测导管表面微粒残留,灵敏度达到0.1μm级别,满足FDA洁净度标准。

新能源领域的需求进一步推动技术迭代。锂电池极耳焊接检测中,设备需在0.5秒内完成极耳平整度、电解液渗透及焊缝宽度六维检测,这对相机的动态捕捉能力与算法并行处理效率提出极高要求。目前,采用FPGA加速芯片的设备可实现每毫秒处理1200万像素图像,满足产线节拍需求。

技术演进:AI驱动的检测范式变革

随着边缘计算与深度学习的融合,CCD视觉检测设备正从“规则驱动”向“数据驱动”转型。传统算法依赖人工设定阈值,而AI模型可通过百万级缺陷样本训练,自主提取划痕纹理、颜色渐变等隐性特征。例如,某手机玻璃盖板厂引入YOLOv7算法后,设备对微划痕的漏检率从5%降至0.3%,同时减少70%的算法调试工时。

5G技术的普及更拓展了设备应用边界。通过MEC边缘云,多产线视觉数据可汇聚至云端训练通用模型,实现跨工厂、跨品类的快速部署。某家电企业通过该模式,将新产线调试周期从3个月缩短至15天,质量数据全局一致性提升40%。

CCD视觉检测设备通过光电子技术与人工智能的深度融合,正在重构工业质量控制的底层逻辑。从缺陷检测的亚像素级精度到工艺优化的闭环控制,其价值不仅体现在质量数据的实时化与可视化,更在于推动制造业从“经验驱动”向“数据驱动”跨越。随着柔性制造与个性化生产需求的增长,具备自学习能力的智能视觉检测系统将成为产线质量升级的核心引擎,持续定义工业4.0时代的质量标准。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号