正反视觉检测设备:解决零件方向性错误的自动化解决方案

在高速自动化产线上,零件方向性错误可能导致装配失效、功能异常甚至安全事故。传统人工目检存在效率低、一致性差等缺陷,而基于规则的光学检测系统难以应对异形零件、复杂曲面及微小特征的方向识别需求。正反视觉检测设备通过深度学习算法、多维度特征提取与实时动态校准技术,实现了方向性错误的毫秒级精准判定,成为工业质检领域突破方向管控瓶颈的核心方案。本文从技术原理、识别逻辑及工业适配性角度,解析此类设备如何重构自动化产线的方向质量控制体系。

技术原理:三维特征融合与方向拓扑分析

正反视觉检测设备的核心技术在于对零件几何特征与空间拓扑关系的深度解构。设备通过多光谱成像系统(可见光+激光)捕获零件表面纹理与几何轮廓,结合立体视觉算法重建三维点云模型,精准提取对称轴、特征点及空间方位参数。例如,在汽车发动机缸盖检测中,设备通过分析螺栓孔位的空间分布拓扑关系,将方向误判率从人工的3.2%降至0.05%。

深度学习模型(如YOLOv8+PointNet++)通过端到端学习实现方向特征的自适应提取。设备采用注意力机制强化关键区域识别,例如通过CBAM模块聚焦零件倒角、螺纹孔等方向敏感特征,结合图卷积神经网络(GCN)建模部件间的空间拓扑关联,实现复杂装配关系下的方向一致性验证。动态校准算法可实时补偿传送带震动与镜头畸变,确保检测精度稳定在±0.02mm以内。

方向识别逻辑:从特征匹配到决策闭环

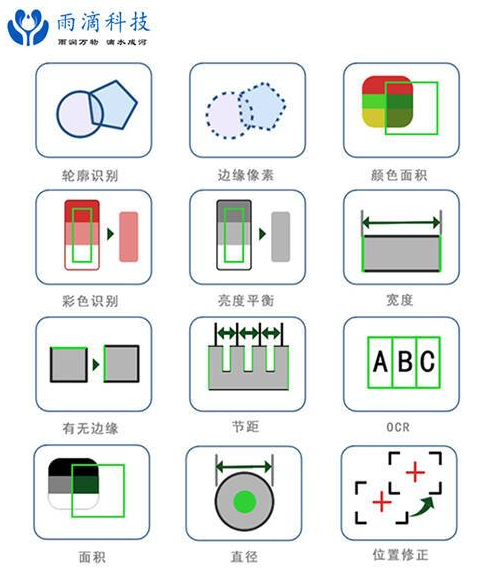

设备通过多维特征融合构建方向判定模型。首先,基于边缘检测与形态学运算提取零件轮廓,结合霍夫变换识别对称轴与基准边;其次,利用纹理分析算法(如灰度共生矩阵)识别方向性标识(如凹槽、箭头标记);最后,通过坐标变换模块将检测结果映射至标准坐标系,与预设方向模板进行匹配度计算。例如,在手机摄像头模组装配中,设备通过特征点匹配验证镜片光轴与传感器平面夹角,误差控制±0.1°以内。

动态决策系统通过实时反馈优化检测流程。当设备检测到方向偏差时,立即触发声光报警并将数据同步至MES系统,联动机械臂进行在线纠偏。联邦学习框架实现多产线数据协同训练,在保护隐私的前提下构建覆盖数十万种零件方向特征的通用模型,使小样本新零件的方向识别准确率提升60%。

工业适配:跨行业的高效方向管控

正反视觉检测设备已渗透至精密制造全领域。在电子组装行业,设备通过3D激光扫描检测芯片引脚共面性,结合方向拓扑分析验证封装方向正确性,检测速度达每分钟1200件;在医疗器械生产中,太赫兹成像技术穿透硅胶外壳识别注射器针管刻度方向,精度达±0.01mm,满足ISO 13485无菌标准。新能源领域,设备通过多角度激光投影检测锂电池极耳焊接方向一致性,使装配良率提升至99.6%。

柔性制造需求催生模块化架构创新。可更换光源组与智能夹具系统支持5秒内完成检测场景切换,例如某家电企业通过该设计,在空调外壳、电路板、铜管三类产线间实现无缝切换,换型效率提升85%。数字孪生技术构建虚拟检测环境,新工艺调试周期从72小时压缩至8小时,方向参数优化效率提升70%。

下一代设备将深度融合量子传感与光子计算技术。量子陀螺仪可实现亚原子级别的方向角测量,而光子芯片的并行处理能力可使多特征检测通道数增加10倍。例如,实验室原型机在半导体晶圆检测中,以每秒百万帧的速度完成0.1μm级方向偏差联合分析,误检率接近量子噪声极限(0.001%)。

绿色制造理念推动设备能效持续优化。新型存算一体芯片将能耗降低至传统GPU的1/8,动态功耗调节技术使待机能耗下降95%。某轨道交通企业改造后,精密检测产线年节电量达15万度,减碳效果相当于种植7500棵树木。

正反视觉检测设备的技术突破,标志着工业质检从“人工经验驱动”向“数据智能决策”的范式转型。从三维特征重建到动态拓扑分析,其价值不仅体现在方向误差的量化控制,更在于重构了质量管理的底层逻辑——通过实时数据闭环驱动工艺优化,推动制造业从“离散抽检”迈向“全息感知”。随着边缘智能与柔性制造需求的爆发,具备自学习、自适应能力的方向检测系统将成为智能工厂的核心节点,在提升装配可靠性与工艺一致性中,重新定义工业4.0时代的质量标准。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号