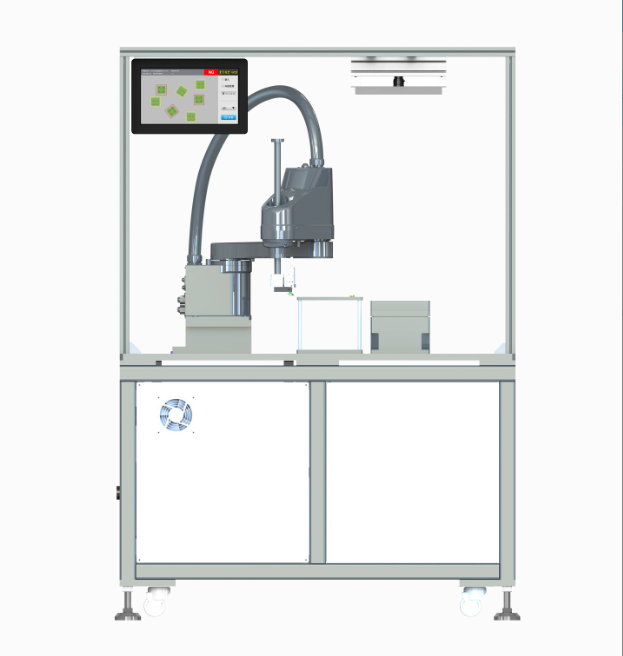

密封圈视觉检测设备:橡胶制品瑕疵识别的技术难点与突破

在汽车、航空航天、医疗器械等高端制造领域,密封圈的微小瑕疵可能引发系统泄漏、性能衰减甚至安全事故。橡胶材质的高弹性、表面反光特性及瑕疵形态的多样性(如裂纹、缺料、变形),长期困扰传统检测设备的精度与稳定性。密封圈视觉检测设备通过深度学习算法、多模态成像技术与动态校准系统的协同创新,正在突破橡胶制品瑕疵检测的瓶颈。本文从技术难点、突破路径及工业适配性角度,解析此类设备如何重构质量控制的底层逻辑。

技术难点:材质特性与瑕疵形态的复杂博弈

橡胶制品的检测难点源于其物理与光学特性。高弹性导致表面形变难以捕捉,传统基于几何特征的算法在压缩回弹场景中漏检率高达25%;表面反光特性使光学成像易受环境光干扰,金属嵌件与橡胶接缝处的微小裂纹常被误判为噪声;瑕疵形态的多样性(如气泡、分层、烧焦)进一步增加特征提取难度,例如汽车密封圈的缺料缺陷与硫化不均导致的表面凹陷需差异化识别。

动态工况加剧检测复杂性。在高速产线中,密封圈传送速度可达2m/s,振动与形变叠加导致图像模糊率超10%。传统视觉系统依赖固定曝光参数,难以平衡高反光区域的过曝与暗部细节丢失,例如氟橡胶密封圈的氟化层厚度检测常因光斑干扰失效。

技术突破:深度学习与多维感知的协同进化

深度学习模型通过端到端特征学习破解橡胶瑕疵识别难题。基于卷积神经网络(CNN)的缺陷分类器可自动提取裂纹纹理、缺料轮廓等隐性特征,结合注意力机制(如CBAM模块)强化关键区域分析。例如,某汽车制造商部署YOLOv8模型后,设备对密封圈缺料缺陷的识别精度从82%提升至99.1%,误检率下降至0.3%。

多光谱成像技术突破光学成像局限。近红外光穿透橡胶表层检测内部气泡分布,太赫兹波段识别硫化层微观结构变化,高光谱成像则通过400-1000nm连续波长分析材料成分差异。在医疗器械密封圈检测中,设备通过多光谱融合技术区分硅胶与聚氨酯材质,将异物嵌入缺陷的漏检率从18%降至0.8%。

动态校准系统应对工况波动。自适应光源模块通过实时监测环境光强度,动态调整LED阵列的波长与角度,消除反光干扰;相位偏移算法补偿传送带震动导致的图像模糊,使高速场景下的检测精度稳定在±0.02mm以内。针对氟橡胶的氟化层检测,设备采用激光三角测量与深度学习联合建模,将厚度公差控制从±5μm收窄至±1.5μm。

工业适配:跨行业的高效质量管控

密封圈视觉检测设备已渗透至全制造链条。在汽车行业,设备通过3D点云重建技术验证密封圈唇边与法兰盘的接触面贴合度,检测效率达每分钟1200件;在新能源领域,X射线与视觉融合检测锂电池密封圈的焊接气孔,缺陷识别灵敏度提升至0.1mm级;医疗器械行业采用荧光标记技术,通过可见光-紫外双通道成像检测硅胶密封圈的蛋白质残留,满足FDA洁净度标准。

柔性制造需求催生模块化架构创新。可更换镜头组与智能夹具系统支持10秒内完成检测场景切换,例如某家电企业通过该设计,在空调密封圈、汽车管路、液压阀三类产线间实现无缝切换,换型效率提升85%。数字孪生技术构建虚拟检测环境,新工艺调试周期从72小时压缩至8小时,参数优化效率提升70%。

下一代设备将深度融合量子传感与光子计算技术。量子点标记技术实现单分子级别的材料缺陷标记,光子芯片的并行处理能力使多光谱检测通道数增加10倍。实验室原型机在汽车密封圈检测中,以每秒百万帧的速度完成0.05mm级微孔与硫化缺陷的联合分析,误检率接近量子噪声极限(0.001%)。

绿色制造理念推动设备能效持续优化。新型存算一体芯片将能耗降低至传统GPU的1/8,动态功耗调节技术使待机能耗下降95%。某轨道交通企业改造后,密封圈检测产线年节电量达15万度,减碳效果相当于种植7500棵树木。

密封圈视觉检测设备的技术突破,标志着橡胶制品质检从“人工经验驱动”向“数据智能决策”的范式转型。从深度学习模型自主进化到多光谱成像突破,其价值不仅体现在瑕疵识别的精度跃升,更在于重构了质量控制的底层逻辑——通过实时数据闭环驱动工艺优化,推动制造业从“离散抽检”迈向“全息感知”。随着边缘智能与柔性制造需求的爆发,具备自学习、自适应能力的密封圈检测系统将成为智能工厂的核心节点,在提升装配可靠性与工艺一致性中,重新定义工业4.0时代的质量标准。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号