超高频感应加热设备,如何应对微小及超薄工件加热的均匀性挑战?

在精密医疗器械、微型电子元件、半导体引线等高端制造领域,对微小(毫米级)及超薄(壁厚小于0.1mm)金属工件的局部加热需求日益增长。此类工件因其热容量极小、散热极快,传统加热方式极易导致受热不均、局部过烧或热量不足。超高频感应加热设备(工作频率通常在1MHz以上)凭借其独特的技术原理,为攻克这一均匀性挑战提供了精密且可控的解决方案。

核心突破源于其极浅的“集肤效应”与高度集中的能量场

感应加热的“集肤深度”与电流频率的平方根成反比。超高频电流在导体表面感生的涡流层极薄,这使得热能可以被高度精确地限制在工件表面微米至数十微米的深度内。对于超薄工件,这意味着热量能够迅速穿透整个厚度而不至于过度扩散到非目标区域;对于微小工件,则可实现类似“外科手术式”的定点加热,有效避免了因热传导造成的整体温升不均。精心设计的微型感应器(线圈)能够将高频电磁场精准地聚焦于目标点,从物理上奠定了均匀加热的基础。

精密感应器的定制化设计与电磁场仿真优化是关键工艺环节

均匀性的实现,极大地依赖于感应器的几何形状与工件之间的匹配。对于不规则或复杂结构的微小工件,需要通过专业的电磁场仿真软件,预先模拟磁场分布与热场生成情况,从而设计出能够产生均匀磁力线的特种感应器。例如,对于需要环状均匀加热的微型管件,可能采用多匝精密螺线管;对于需单侧加热的薄片,则可能采用适配其轮廓的扁平状或仿形线圈。这种“一对一”或“一对类”的定制化设计,是确保能量均匀施加的前提。

精确的频率-功率协同控制与快速的动态响应是稳定性的保障

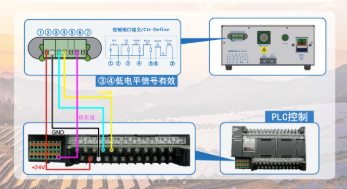

设备需在极短时间内(常为毫秒到秒级)将微小工件加热至目标温度。这要求电源系统具备极高的控制精度与响应速度。现代超高频设备通过精密的闭环控制技术,实时调节输出功率,以补偿因工件微观差异或位置微小偏移带来的热扰动。同时,其高频逆变技术能保证在加热周期内输出波形稳定,避免因功率波动导致的温度起伏,从而在时间维度上保证了加热过程的一致性。

多维度监测与工艺参数固化进一步提升了可靠性与重复性

集成红外测温或光电高温计,可对加热区域进行非接触式实时温度监测,并以此反馈控制功率输出。通过成功的工艺验证后,可将最优的参数组合(如频率、功率、时间、相对位置)进行固化存储,形成标准工艺配方。这使得在批量处理同类工件时,每一件都能经历完全相同的能量输入过程,从而获得高度一致的加热效果。

应对微小及超薄工件的加热均匀性挑战,超高频感应加热设备提供了一套集物理原理优势、精密场设计、快速闭环控制与工艺标准化于一体的系统性答案。它成功地将“热”这一难以驾驭的能量,转化为一种可精准定位、均匀施加的加工工具,为高端精密制造业实现高质量的微观连接、淬火、熔焊等工艺开辟了可靠的技术路径。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号