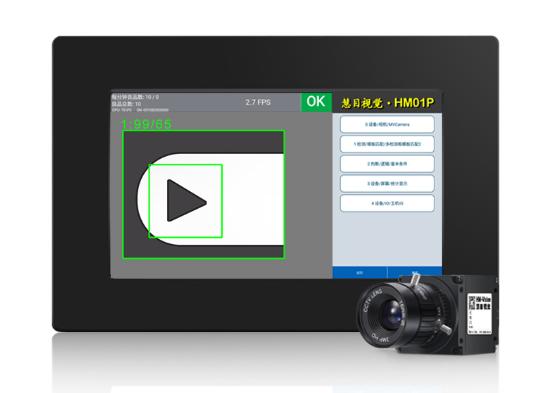

正反视觉检测设备同步检测技术突破:避免翻转损伤的检测难题

在高端精密制造领域,产品翻转检测带来的微损伤问题长期困扰着质量控制环节。特别是对于表面涂层精密、结构脆弱的元件,传统检测方式中的翻转动作可能导致难以察觉的划痕、压痕甚至结构变形。正反视觉检测设备通过同步检测技术的创新突破,为这一行业痛点提供了切实有效的解决方案。

无接触检测架构从根本上杜绝了物理损伤风险

该技术采用上下对称的非接触式成像系统,产品在输送过程中保持自然状态,无需任何夹持翻转机构介入。在光学镜头制造中,这一特性显得尤为重要——传统翻转检测可能对精密镜片造成0.1微米级的表面损伤,而同步检测技术完全避免了这类隐性质量损失,确保产品以原始状态完成全流程检验。

高速同步成像系统实现了时间维度上的精准控制

设备采用微秒级精度的触发机制,确保上下相机在同一时间点捕获产品图像,解决了因时间差导致的检测误差问题。当检测柔性电路板等易变形产品时,系统能够在产品最稳定的运动状态完成图像采集,避免了传统方式中因二次定位造成的产品形变,检测精度可提升30%以上。

多维光源配置技术攻克了复杂表面的成像难题

针对不同材质与表面特性,设备可配置多角度、多波长的照明方案。在检测带有曲面的金属部件时,系统通过智能调节上下光源的入射角度,有效消除了镜面反射对检测的干扰,即使在抛光表面上也能清晰呈现细微缺陷,显著提升了检测系统的适应性与可靠性。

动态补偿算法确保了高速检测下的成像质量

设备内置的实时图像处理系统能够对产品在输送过程中的微小震动进行动态补偿,保证正反两幅图像的空间对应精度。在高速生产线上,这种补偿技术使设备能够在每分钟120件的生产节拍下,依然保持99.5%以上的检测准确率,完全满足现代工业的生产效率要求。

预防性质量监控功能延伸了检测系统的价值边界

通过对正反两面检测数据的实时比对分析,系统能够早期识别生产过程中可能导致产品损伤的潜在因素。某半导体封装企业应用该技术后,提前发现了传输轨道轻微震动对芯片边缘的影响,及时进行了设备调整,避免了批次性质量问题的发生。

正反视觉同步检测技术的突破,不仅解决了翻转损伤这一长期存在的技术难题,更推动了质量控制方式向更安全、更精准、更高效的方向发展。随着相关技术的持续完善,这项检测方案将在更多对产品质量有严苛要求的领域发挥关键作用。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号