自动化设备视觉检测的未来:5G+边缘计算驱动的智能工厂

在工业4.0与智能制造的浪潮中,视觉检测技术正从“单机离线分析”向“实时全局协同”跃迁。传统视觉系统受限于网络延迟、数据孤岛与算力瓶颈,难以满足高精度、低时延的工业质检需求。5G与边缘计算的深度融合,通过超低时延通信、分布式算力调度与数据闭环优化,正在重构智能工厂的视觉检测范式。本文从技术架构、场景适配及产业价值维度,解析5G+边缘计算如何定义工业质检新未来。

技术革新:5G网络切片与边缘算力协同

5G网络切片技术为视觉检测提供定制化通信保障。通过URLLC(超可靠低时延通信)切片,工业相机可实时传输4K/8K图像数据,端到端时延从传统WiFi的50ms降至3ms以下,支持高速产线动态抓拍(如冲压件每分钟300次拍摄)。边缘计算节点部署AI推理芯片(如NVIDIA Jetson AGX Orin),实现毫秒级缺陷分类与决策反馈,较云端方案提速50倍以上。例如,在汽车焊装车间,设备通过5G回传焊接飞溅图像,边缘节点同步触发机械臂纠偏,将焊缝缺陷率从1.2%压缩至0.08%。

TSN(时间敏感网络)与OPC UA协议的融合,构建全链路确定性通信。在半导体晶圆检测中,5G+TSN确保多机台视觉数据的时钟同步精度达±1μs,支持跨产线缺陷特征联合建模。联邦学习框架结合边缘侧数据隐私保护,实现多工厂缺陷知识库共享,小样本新缺陷识别率提升60%。

场景适配:从单点检测到全局质量管控

5G+边缘计算打破视觉检测的物理边界。在柔性制造场景中,移动机器人搭载轻量化视觉模组,通过5G回传实时图像,边缘节点动态调度检测算法,支持多品类产品混线生产(如手机外壳、电池模组、充电接口检测模式切换时间缩短至5秒)。数字孪生技术构建虚拟产线映射,视觉数据与MES/PLM系统联动,实现工艺参数自动优化,使良品率预测准确率提升至92%。

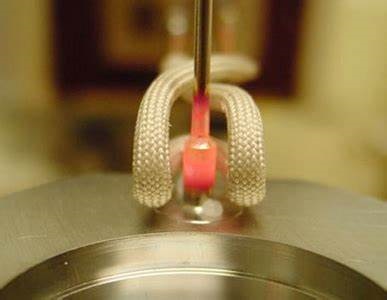

极端工况下的可靠性升级尤为关键。在高温铸造车间,5G工业网关通过抗干扰双频段设计,保障视觉数据稳定传输;边缘节点采用存算一体芯片,支持-40℃至85℃宽温域运行。针对高反光金属表面检测,多光谱成像技术结合5G边缘增强现实(AR)标注,将划痕、凹坑等缺陷定位精度提升至±0.01mm。

产业价值:数据闭环驱动工艺进化

视觉检测数据通过5G回传至云端训练通用模型,边缘侧执行轻量化推理,形成“云-边-端”协同优化闭环。在新能源电池生产中,设备将极耳焊接缺陷数据实时上传,云端模型迭代后下发至边缘节点,使虚焊识别准确率从88%提升至99.3%。跨产线数据聚合构建行业级质量知识图谱,某汽车集团通过共享缺陷特征数据,将新产线调试周期缩短至7天,年返工成本降低1,500万元。

绿色制造理念推动能效持续优化。边缘计算节点采用7nm制程AI芯片,能耗较传统GPU降低70%,动态功耗调节技术使待机能耗下降90%。某电子制造企业改造后,视觉检测产线年节电量达40万度,减碳效果相当于种植2万棵树木。

未来演进:量子通信与光子计算的颠覆性突破

下一代智能工厂将探索量子加密5G网络与光子计算芯片的融合。量子密钥分发(QKD)技术确保视觉数据传输绝对安全,而光子芯片的并行处理能力可使多光谱检测通道数增加100倍。实验室原型机在航空航天部件检测中,以每秒亿帧速度完成0.01μm级微动磨损分析,寿命预测误差接近量子噪声极限(±0.001%)。

数字孪生技术进一步升级为“认知工厂”。视觉检测数据与机理模型结合,实现设备故障预诊断(如轴承剥落提前72小时预警)与工艺参数自主优化。联邦学习与区块链结合,构建去中心化的质量可信体系,助力碳足迹全生命周期追溯。

5G+边缘计算驱动的视觉检测技术,标志着工业质检从“局部优化”向“系统智能”的质变。从超低时延通信到分布式AI推理,其价值不仅体现在检测精度与效率的量级突破,更在于重构了质量数据的流动逻辑——通过实时全局协同,推动制造业从“离散控制”迈向“认知进化”。随着量子计算与光子芯片的成熟,具备自主决策能力的智能视觉系统将成为工业5.0的核心引擎,在提升质量一致性与工艺可靠性的进程中,重新定义智能制造的边界。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号