冷凝管焊接机是否可以提高制冷设备的可靠性?

在制冷设备的制造过程中,冷凝管的焊接质量直接影响到设备的整体性能和使用寿命。近年来,随着冷凝管焊接机技术的发展,越来越多的企业开始关注其在提升制冷设备可靠性方面的作用。本文将探讨冷凝管焊接机的应用及其对制冷设备可靠性的潜在影响。

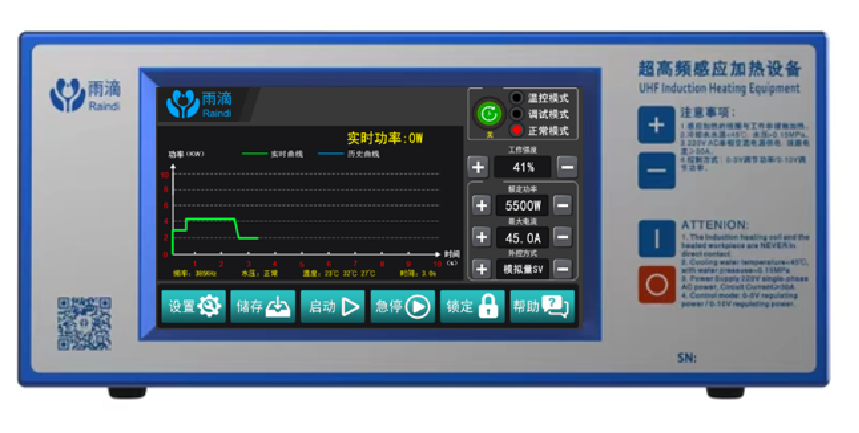

冷凝管焊接机的技术特点

冷凝管焊接机是一种专门用于冷凝管连接部位焊接的自动化设备,具有以下显著特点:

1. 高精度焊接:冷凝管焊接机能够实现精准控制焊接温度和时间,确保焊缝均匀、牢固,减少泄漏风险。

2. 高效生产:与传统手工焊接相比,焊接机可大幅提高工作效率,降低人工成本。

3. 一致性好:通过标准化操作流程,焊接机能够保证每条焊缝的质量一致,避免因人为因素导致的质量波动。

4. 环保友好:部分焊接机采用无铅焊料或低温焊接工艺,符合环保要求。

提升制冷设备可靠性的重要性

制冷设备广泛应用于空调、冰箱、冷库等多个领域,其可靠性和稳定性直接关系到用户的使用体验和企业的品牌声誉。冷凝管作为制冷系统的关键部件之一,其焊接质量尤为关键:

- 防止泄漏:焊接不良可能导致冷媒泄漏,从而影响设备的制冷效果甚至造成安全隐患。

- 延长寿命:高质量的焊缝可以减少设备运行中的应力集中,延缓疲劳损伤,延长设备的使用寿命。

- 节能减排:可靠的冷凝管焊接有助于提高设备的整体能效,降低能耗。

冷凝管焊接机的实际应用效果

从实际应用来看,冷凝管焊接机确实能够在一定程度上提高制冷设备的可靠性:

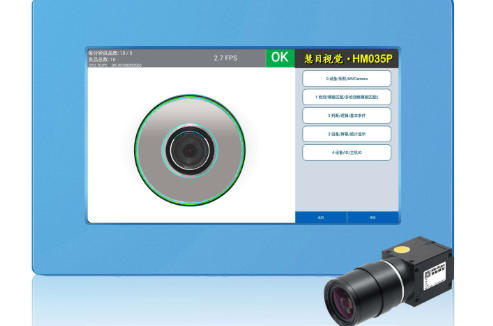

1. 焊缝强度提升:焊接机能够精确控制焊接参数,确保焊缝强度高于手工焊接,有效降低了泄漏概率。

2. 生产效率提高:自动化焊接大幅缩短了焊接周期,提高了生产线的整体产能。

3. 质量稳定可控:焊接机的操作程序固定,减少了人为因素的影响,使得产品质量更加稳定。

然而,值得注意的是,冷凝管焊接机虽然能够显著改善焊接质量,但并不能完全替代其他质量控制环节。例如,原材料的选择、后续检测(如气密性测试)以及整体工艺设计同样至关重要。

综上所述,冷凝管焊接机在提高制冷设备可靠性方面具有重要作用。它不仅能够提升焊缝质量和生产效率,还能为设备的长期稳定运行提供保障。不过,在实际应用中,企业仍需结合其他质量管控措施,形成全方位的保障体系。

扫一扫添加微信

扫一扫添加微信 微信公众号

微信公众号